Línea compacta de pintura en polvo para cabezas de tornillos: Una línea compacta de pintura en polvo para cabezas de tornillos es un sistema industrial diseñado para recubrir con pintura en polvo las partes visibles o funcionales de los tornillos, especialmente sus cabezas, de manera automática y eficiente.

En este tipo de línea, las piezas suelen entrar a través de un alimentador o sistema de carga, luego pasan por una etapa de pretratamiento (limpieza y fosfatado si es necesario), continúan a la cabina de aplicación de pintura en polvo mediante pistolas electrostáticas, y finalmente atraviesan un horno de curado que funde y fija el recubrimiento. El diseño “compacto” significa que todos estos procesos están integrados en una estructura optimizada para ocupar el mínimo espacio posible, lo que es ideal para talleres con limitaciones de área o para líneas dedicadas a producciones específicas.

Su objetivo principal es garantizar un recubrimiento uniforme, resistente a la corrosión y con acabado estético, manteniendo un flujo de producción continuo y reduciendo el tiempo de manipulación manual.

Una línea compacta de pintura en polvo para cabezas de tornillos es un conjunto de equipos industriales diseñados para realizar el recubrimiento de manera continua, eficiente y con alta repetibilidad, ocupando un espacio reducido en planta. Este tipo de línea se utiliza en fábricas donde se requiere proteger y embellecer la parte visible de los tornillos, que en la mayoría de aplicaciones es la cabeza, ya que esta queda expuesta a la vista o a condiciones ambientales agresivas.

En una configuración compacta, todo el proceso está optimizado para que las piezas recorran un trayecto lineal o circular corto, minimizando los tiempos muertos y la manipulación. El ciclo típico comienza con la alimentación de los tornillos, que se puede realizar de forma manual o automática mediante un sistema vibratorio que orienta las piezas correctamente. Desde allí, los tornillos pasan a la zona de pretratamiento, donde se eliminan aceites, polvo o impurezas mediante un lavado químico o un chorro de aire comprimido. En algunos casos, si la aplicación requiere alta resistencia a la corrosión, se incluye una etapa de fosfatado o recubrimiento nanocerámico antes de la pintura.

La siguiente etapa es la aplicación de la pintura en polvo, generalmente por pistolas electrostáticas que cargan las partículas de polvo y las hacen adherirse a la superficie metálica de la cabeza del tornillo. Dado que se busca únicamente recubrir la cabeza y no la rosca, el sistema de sujeción o manipulación de las piezas está diseñado para proteger la zona que no debe pintarse. Esto se logra mediante ganchos especiales, soportes de mascarado o incluso procesos de rotación controlada que exponen solo el área deseada.

Una vez aplicada la pintura, los tornillos pasan al horno de curado, donde la temperatura controlada (normalmente entre 160 °C y 200 °C) funde el polvo y lo transforma en una película uniforme y duradera. Este horno está adaptado para el tamaño compacto de la línea, con ciclos cortos que permiten una producción continua sin desperdicio energético.

Al salir del horno, las piezas entran en una zona de enfriamiento para evitar daños en el recubrimiento y permitir su manipulación inmediata. Finalmente, los tornillos pueden pasar a un sistema automático de inspección óptica, donde se verifica que el recubrimiento esté uniforme y sin defectos, antes de ser empaquetados para su distribución.

La ventaja de este tipo de línea compacta es que combina todas las etapas necesarias en una sola estructura integrada, reduciendo el espacio necesario, simplificando el control del proceso y disminuyendo el consumo de energía. Además, la automatización reduce los errores humanos, aumenta la consistencia del acabado y mejora la productividad, lo que resulta fundamental en producciones a gran escala o en aplicaciones donde el aspecto visual del tornillo es un factor de calidad clave.

Si quieres, puedo describir un ejemplo real de diseño y disposición mecánica de esta línea, incluyendo dimensiones típicas, número de operarios y capacidad de producción por hora.

Un ejemplo real de diseño y disposición mecánica de una línea compacta de pintura en polvo para cabezas de tornillos podría organizarse de la siguiente manera:

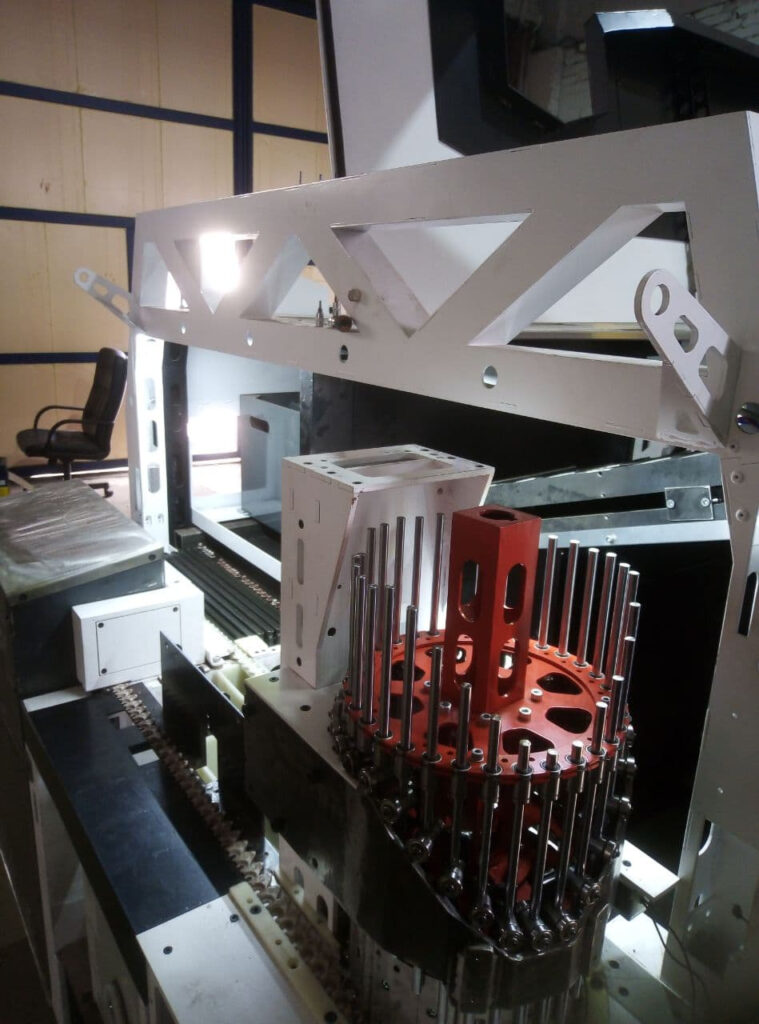

La estructura principal se monta sobre un bastidor de acero soldado que sirve de soporte tanto para los módulos de pretratamiento, aplicación, curado y enfriado como para el sistema de transporte. Este transporte, normalmente una cinta metálica perforada o una cadena portadora con soportes individuales para tornillos, está diseñado para desplazar las piezas de forma continua a una velocidad regulable, permitiendo ajustar el tiempo de exposición en cada etapa.

En un modelo de producción media, la zona de alimentación estaría equipada con un vibrador circular que orienta los tornillos de forma que la cabeza siempre quede hacia arriba. Este orientador alimenta una estación donde un sistema mecánico o neumático coloca las piezas en sus soportes de transporte. Si la línea está pensada para cabezas de diferentes formas (hexagonales, avellanadas, redondas, etc.), los soportes pueden ser intercambiables para garantizar un posicionamiento preciso y evitar defectos en el recubrimiento.

La zona de pretratamiento en un sistema compacto no es una cabina de varias etapas como en plantas grandes, sino una sección cerrada con boquillas de pulverización que aplican un limpiador/desengrasante a baja presión y, en algunos casos, un tratamiento pasivador. El exceso de líquido se recoge en una bandeja inferior con recirculación y filtrado, reduciendo el consumo de químicos. Un sistema de aire caliente o aire comprimido seco elimina la humedad antes de pasar a la pintura.

En la cabina de pintura en polvo, las pistolas electrostáticas están dispuestas en ángulo para cubrir la cabeza del tornillo desde varios puntos, garantizando una capa uniforme incluso en geometrías irregulares. El polvo sobrante se recupera mediante un sistema ciclónico y se reincorpora al proceso, lo que reduce los costos de material. La cabina en un modelo compacto mide típicamente entre 1,5 y 2 metros de largo y está fabricada en chapa tratada para resistir acumulaciones de polvo.

El horno de curado, que sigue inmediatamente a la cabina, suele ser de tipo túnel y emplea resistencias eléctricas o quemadores a gas. El diseño compacto busca un tiempo de curado de 8 a 12 minutos a temperaturas entre 160 y 200 °C, por lo que la longitud total del horno puede ser de solo 3 a 5 metros, dependiendo de la capacidad de producción. La circulación de aire caliente es forzada y controlada por termostatos digitales para asegurar que todas las piezas reciban el mismo tratamiento térmico.

Después del horno, la línea incluye una zona de enfriamiento con ventiladores de alto caudal que bajan rápidamente la temperatura de las piezas para que puedan manipularse sin dañar la pintura. En algunos casos, aquí se coloca un sistema de inspección visual asistido por cámaras que detectan defectos de cobertura o diferencias de color.

Finalmente, en la zona de descarga, un operario retira los tornillos del sistema de transporte y los coloca en bandejas o directamente en máquinas de ensacado automático. En un diseño bien optimizado, esta línea compacta puede operar con tan solo 2 o 3 personas: uno en la alimentación, otro en la descarga y, si se requiere, uno supervisando el control de calidad y la recuperación de polvo.

En cuanto a capacidad, una línea de este tipo puede procesar entre 5.000 y 15.000 tornillos por hora dependiendo de su tamaño y del grosor de la capa de pintura. Todo el sistema puede ocupar menos de 12 metros de largo y 2,5 metros de ancho, lo que la hace apta para talleres pequeños o para instalarse como línea auxiliar en plantas de producción de elementos de fijación.

Si quieres, puedo continuar describiendo los criterios de selección y diseño de una línea compacta según el tipo de tornillo, el color y la resistencia requerida. Ahí entran en juego parámetros técnicos como el voltaje de carga del polvo, la temperatura de curado, el espesor de capa y los sistemas de enmascarado para proteger la rosca.

A continuación continúo con un desarrollo amplio y técnico sobre criterios de selección y diseño de una línea compacta de pintura en polvo para cabezas de tornillos, cubriendo parámetros eléctricos y térmicos, selección de materiales, enmascarado, control de calidad, mantenimiento, seguridad, estimación de costes y resolución de problemas habituales.

Voltaje y parámetros de aplicación

Las pistolas electrostáticas son el corazón del proceso. Para piezas pequeñas como cabezas de tornillos se emplean voltajes altos con corrientes muy bajas para maximizar la adhesión sin causar descargas o quemados. Valores típicos de campo de trabajo:

- Voltaje de la pistola: 40–100 kV (la mayoría de equipos comerciales para piezas pequeñas operan entre 40 y 80 kV).

- Corriente de salida: microamperios a decenas de microamperios.

- Distancia pistola–pieza: 150–300 mm; en piezas orientadas esta distancia puede reducirse para aumentar transferencia.

- Caudal de aire auxiliar: suficiente para transportar y desenpolvar; suele controlarse en l/min según el diseño de la boquilla.

La elección del voltaje y la polaridad (positivo o negativo) depende del tipo de polvo y la geometría de la pieza; en ensayos de arranque se hacen barridos para hallar la mejor transferencia (TE: transfer efficiency) sin generar arcos.

Tipos de polvo y especificaciones de recubrimiento

- Polvo epoxi: buena adherencia y dureza, pero sensibilidad a la humedad y menor resistencia UV. Curado típico 10–20 min a 160–180 °C.

- Polvo poliéster: mejor resistencia a intemperie y UV; curado 10–15 min a 180–200 °C.

- Híbridos epoxi-poliéster: equilibrio entre propiedades.

Para cabezas de tornillos, el espesor típico buscado suele estar entre 30 y 80 µm dependiendo de la función (estético vs. protector). Espesores menores preservan tolerancias y ajuste; espesores mayores aumentan protección contra corrosión pero pueden limitar encajes o requerir rebajes en la pieza.

Enmascarado y protección de roscas / zonas funcionales

Proteger la rosca y la zona de ajuste es crítico. Métodos:

- Mascarado mecánico: soportes y garras diseñadas para cubrir la rosca (espumas, aletas de silicona).

- Taping automático: cinta resistente a altas temperaturas aplicada en la rosca antes del proceso (útil para lotes cortos).

- Soportes con elemento sacrificial: pequeñas protecciones que se sueldan o sujetan y se retiran tras curado.

- Técnicas de orientación: rotación o posicionamiento que minimice exposición de la rosca y exponga sólo la cabeza.

La solución elegida depende del volumen: para producción alta conviene garras/soportes dedicados; para producciones mixtas, taping o piezas intercambiables.

Control térmico y curado

- Temperaturas de curado: 160–200 °C según el polvo.

- Tiempo de permanencia en horno: 8–15 minutos para túneles compactos (parámetro ajustable mediante velocidad de la cadena).

- Control de rampa térmica: evitar choques térmicos en piezas pequeñas para que no se deforme o cree bolsas de gas.

- Sensores: termopares en entrada/salida de horno y en el interior del túnel; termostatos PID para estabilidad.

En el diseño compacto es crítico dimensionar el sistema de extracción/recirculación para no perder homogeneidad térmica por la distancia reducida.

Recuperación y manejo del polvo

- Ciclo de recuperación: ciclón + filtro (cartridges) con retorno de polvo filtrado a la tolva.

- Mortalidad del polvo: fracción que se pierde por afinamiento o por contaminación (aceite, humedad). Mantener filtros limpios y tolvas secas reduce pérdidas.

- Separación por color: línea optimizada para 1–3 colores; cambios frecuentes requieren estaciones de limpieza y protocolos para reducir contaminación cruzada.

Inspección y control de calidad

- Inspección visual: operario + iluminación adecuada (CRI alto) para detectar fallos superficiales.

- Inspección automática: sistemas de visión que detectan cobertura, brillo y uniformidad; en piezas pequeñas la resolución debe ser alta.

- Ensayos físicos: pruebas de adherencia (cross-cut), ensayo de salinidad (salt spray) para calificar protección anticorrosiva, medida de espesor por método coulomb o por micrómetro láser.

- Registro de lotes: mantener trazabilidad de parámetros (voltaje, velocidad, temp., lote de polvo) para análisis de defectos.

Ergonomía y disposición de planta

- Línea compacta: intervalo típico de 8–12 m de largo; zonas claramente delimitadas para alimentación, cocina/polvo, curado y enfriamiento.

- Accesos para mantenimiento: puertas laterales en cabina y horno, plataformas para acceso a pistolas y filtros.

- Flujo de materiales: evitar cruzar caminos peatonales con manipulación de piezas; colocar zonas de seguridad y señalización.

- Personal: 2–3 operarios en producción estándar; uno para alimentación y control, otro para descarga y inspección, tercero para mantenimiento/recuperación de polvo si hay producción continua.

Mantenimiento y consumibles

- Mantenimiento diario: limpieza ligera de cabina, revisión de boquillas, inspección visual del sistema de alimentación.

- Mantenimiento semanal: comprobar filtros, tolva, estado de las gomas de enmascarado y calibración básica de pistolas.

- Mantenimiento mensual/trimestral: revisión eléctrica de generadores HV, calibración PID del horno, verificación de sensores.

- Consumibles: carbón o filtros cartridge, boquillas, gomas de jigs, productos de pretratamiento químico. Llevar stock mínimo de 3–4 semanas según consumo.

Seguridad y normativa

- Protección contra alta tensión: blindajes, interruptor de corte, señalización y puesta a tierra. Entrada a cabina solo con corte de HV.

- Control de polvo: sistemas de extracción y filtros que cumplan normativa local sobre emisiones y seguridad contra explosión (en polvo orgánico es baja probabilidad, pero válido practicar prevención).

- Protección térmica: pantallas y barreras térmicas en horno, señalización de zonas calientes.

- Manejo químico: hojas de datos de seguridad SDS para limpiadores y tratamientos; formación en EPP y equipos de emergencia.

- Normas aplicables: en la UE/CE, directivas de máquinas, compatibilidad electromagnética; en Turquía seguir normas locales y recomendaciones ISO para recubrimientos.

Estimación de costes (orientativa)

- Inversión inicial (línea compacta básica): varía mucho según grado de automatización, pero para una línea básica semi-automática puede ir desde decenas de miles hasta ~€80–120k para una línea bien equipada con horno, cabina, recuperación y jigs específicos. Líneas altamente automatizadas superan ampliamente ese rango.

- Costes operativos principales: polvo (€/kg), energía (horno + HV), químicos de pretratamiento, mano de obra y mantenimiento. El polvo suele ser uno de los componentes más caros por kg; optimizar recuperación reduce costes.

- ROI: depende del volumen. Para producciones en serie alta (miles de piezas/hora) la amortización puede ser de 1–3 años; para lotes pequeños, más lento.

Problemas frecuentes y soluciones

- Cobertura desigual en la cabeza: ajustar ángulo de pistolas, modificar garras o aumentar número de pistolas; chequear rotación.

- Acumulación de polvo en la rosca (sobre-recubrimiento): mejorar enmascarado o añadir sopladores de aire antes de la cabina.

- Descargas/arcos en pistolas: reducir humedad ambiente, limpiar boquillas, bajar voltaje o aumentar distancia.

- Pérdida de brillo o rugosidad: verificar curado insuficiente (subir temperatura o tiempo) o contaminación de polvo (mezcla de colores o humedad).

- Contaminación cruzada de color: limpiar tolvas y líneas, mantener lotes separados y usar protocolos de purga.

- Problemas de corrosión post-curado en ensayos salt spray: revisar espesor, tipo de polvo y pretratamiento (añadir fosfatado o conversor).

Adaptaciones por tipo de tornillo y acabado

- Tornillos de cabeza avellanada: atención a los ángulos; puede necesitarse boquilla en V en soporte para exponer la superficie correctamente.

- Tornillos pequeños de precisión (M1–M3): minimizar espesor para no interferir en ajuste; se recomiendan polvos finos y control estricto de TE.

- Acabados especiales (texturado, mate o glossy): selección de formulación del polvo y control de temperatura para evitar variaciones de brillo; usar masterbatches o additives según se requiera.

Checklist de diseño antes de comprar/instalar

- Definir volúmenes: tornillos/hora objetivo y variabilidad en tamaños.

- Seleccionar tipos de polvo y especificar espesores y requisitos anticorrosión.

- Decidir método de alimentación (vibrador + colocador vs. bandeja manual).

- Diseñar jigs/soportes intercambiables por formato de cabeza.

- Dimensionar horno según tiempo de curado y velocidad de línea.

- Comprobar requisitos eléctricos y consumo energético del local.

- Evaluar sistema de recuperación de polvo y separación de colores.

- Incluir sistemas de inspección (visual/óptica) y pruebas de laboratorio.

- Plan de mantenimiento y stock de consumibles.

- Formación del personal en seguridad HV y manejo de químicos.

Posibles mejoras y automatizaciones (si se desea subir nivel)

- Alimentadores robotizados para lotes mixtos y cambio automático de jigs.

- Control SPC integrado para registrar parámetros y detectar desviaciones.

- Estaciones de limpieza por ultrasonidos para pretratamiento sin químicos agresivos (según viabilidad).

- Integración de ensacado/packaging automático con conteo y etiquetado por lote.

Cierre — recomendaciones prácticas

Para una implantación exitosa en un entorno industrial pequeño o mediano, recomiendo empezar con una prueba piloto: montar un banco de pruebas con una pistola, jig y un horno pequeño para optimizar voltaje, distancia, tipo de polvo y enmascarado antes de comprometerse con una línea completa. Documenta los parámetros que funcionan (curvas de TE vs. voltaje, tiempo/temperatura de curado y espesor medido) y usa esos datos para especificar la línea final. Mantén protocolos estrictos de limpieza entre cambios de color y un plan de mantenimiento preventivo para minimizar desperdicios y fallos.

Si quieres, puedo continuar desarrollando con uno de los siguientes enfoques (elige uno o dime si quieres otra cosa):

- Plano y dimensión detallada de una línea compacta de 10–12 m con lista de equipos y estimación de costes más fina.

- Diseño de jigs intercambiables para diferentes tipos de cabezas de tornillo (planos, hexagonales, avellanadas).

- Protocolos de puesta en marcha y validación de calidad (pruebas iniciales, controles y aceptación).

- Procedimiento paso a paso para cambio de color rápido minimizando contaminación.

Máquina de acabado en polvo para cabezas de fijación

Una máquina de acabado en polvo para cabezas de fijación es un equipo industrial o semiautomático diseñado específicamente para aplicar y curar recubrimientos en polvo sobre las cabezas de elementos de fijación (tornillos, remaches, pernos, pasadores), protegiendo las zonas visibles y mejorando su apariencia y resistencia a la corrosión, sin afectar las superficies funcionales (roscas, chaveteros, caras de asiento).

A continuación tienes una descripción técnica y práctica, dividida por bloques funcionales, con especificaciones, variantes, criterios de diseño, mantenimiento y ejemplos de problemas y soluciones.

1. Objetivo y alcance

- Aplicar recubrimiento en polvo sólo sobre la(s) zona(s) deseada(s) de la pieza (normalmente la cabeza).

- Mantener tolerancias funcionales (rosca, diámetro de asiento).

- Permitir producción continua o por lotes, con mínimo desperdicio de material y cambio de color eficiente.

2. Componentes principales

- Sistema de alimentación y orientación

- Vibrador/orientador para piezas sueltas o tolva con alimentador por gravedad.

- Estación pickup (neumática o robotizada) que coloca la pieza en jigs o soportes.

- Jigs intercambiables diseñados según tipo de cabeza (hex, avellanada, redonda).

- Módulo de enmascarado / protección

- Soportes con gomas/fundas que cubren roscas.

- Dispositivos de taping automático para lotes pequeños.

- Jigs con elementos sacrificiales o extractables.

- Cabina de aplicación de polvo

- Pistolas/puntos electrostáticos (HV generator) orientadas para máxima cobertura de la cabeza.

- Sistema de recuperación: ciclón + filtros cartridge + tolva de retorno.

- Exposición multiángulo (pistolas en 2–4 posiciones) para geometrías complejas.

- Horno de curado

- Túnel compacto (eléctrico o gas) con control PID.

- Tiempo de permanencia ajustable (8–15 min típicos).

- Distribución de aire forzada para uniformidad.

- Zona de enfriamiento e inspección

- Ventilación forzada o bancada de enfriamiento por convección.

- Estación de visión para control de cobertura/brillo.

- Medidor de espesor por muestreo.

- Unidad de extracción y tratamiento de polvo

- Sistema para minimizar pérdidas y permitir cambios de color.

- Sondas de nivel de tolva, agitador y control de humedad.

- Armario eléctrico y control

- PLC/HMI para secuencias, ajustes de velocidad, voltaje HV, tiempos de horno.

- Alarmas de seguridad y corte HV.

3. Modos de operación (configuraciones típicas)

- Línea continua compacta: para producción media/alta; piezas se posicionan en cadena o cinta con jigs fijos.

- Estación semiautomática: operador carga jigs, máquina aplica y cura; ideal para lotes mixtos y cambios frecuentes.

- Celda robotizada: robot pick-and-place, pistolas montadas en celda para producción alta y flexibilidad.

4. Diseño de jigs y sujeción

- Materiales: acero inoxidable o aluminio anodizado; partes de mascarado en silicona/epdm.

- Características: fácil extracción, autocentrado, referencia para visión.

- Intercambiabilidad: sistema modular para cambio rápido (<10 min) entre formatos.

5. Parámetros de proceso (valores orientativos)

- Voltaje pistola: 40–80 kV (ajustable).

- Corriente: µA a decenas µA.

- Distancia pistola–pieza: 100–300 mm (según tamaño).

- Temperatura de curado: 160–200 °C (según polvo).

- Espesor objetivo: 30–80 µm.

- Rendimiento: 5.000–20.000 piezas/hora (según tamaño y automatización).

6. Selección de polvo y acabado

- Epoxi: dureza, buenas propiedades mecánicas (interiores/no expuesto UV).

- Poliéster: resistencia UV/externa.

- Híbridos: balance propiedades.

- Especiales: texturados, mate, antideslizantes — requieren ajustes de curado y formulación.

7. Calidad y control

- Inspección visual con iluminación CRI alto.

- Visión automática para detección de falta de cobertura o salpicaduras.

- Ensayo de adherencia (cross-cut), ensayo de niebla salina (salt spray) para lotes según especificación.

- Registro SPC de parámetros críticos (voltaje, temp., velocidad).

8. Seguridad y normativa

- Puesta a tierra y blindaje para HV.

- Bloqueo de seguridad en acceso a cabina y horno.

- Gestión de residuos y SDS para químicos.

- Prevención contra incendios y control de emisiones de polvo.

9. Mantenimiento y consumibles

- Limpieza diaria de cabina y boquillas.

- Reemplazo periódico de filtros cartridge.

- Revisión trimestral del generador HV y calibración del horno.

- Stock recomendado: boquillas, gomas de jigs, kits de mantenimiento de pistolas, filtros.

10. Problemas frecuentes y contramedidas

- Pobre cobertura en borde de cabeza: añadir pistola/ángulo, mejorar jig.

- Polvo en roscas: optimizar mascarado o soplado previo.

- Arcos/descargas: revisar humedad, limpiar boquillas, ajustar distancia.

- Variación de brillo: inconsistencia en curado — revisar temp. y tiempos.

- Contaminación de color: protocolos de purga y limpieza de tolva.

11. Criterios de compra y especificación técnica

- Define: volúmenes/hora, tamaños de piezas, número de cambios de color/mes, tipos de acabado.

- Especifica: longitud máxima disponible, tipo de energía (eléctrico/gas), nivel de automatización deseado.

- Pide: planos de jigs, curva de TE vs voltaje, ficha técnica del generador HV, certificado de seguridad CE (o equivalente local).

12. Ejemplo práctico de caso de uso

- Taller mediano que procesa tornillos hex M6–M16, objetivo 8.000 p/h:

- Configuración: línea compacta 10 m, vibrador + pick station, 3 pistolas en cabina, horno túnel 4 m, recuperación ciclónica.

- Consumibles: polvo poliéster para exteriores, espesor 40 µm, cambio de color 2–3 veces/día.

- Personal: 2 operarios (alimentación/descarga + control calidad).

- Expectativa: recuperación del polvo ~70–80%, tasa de rechazo <1% con calibración y jigs correctos.

- Plano y disposición de una máquina compacta para tornillos M3–M12 (dimensiones y lista de equipos).

- Diseño detallado de jigs intercambiables (dibujo conceptual + materiales).

- Procedimiento paso a paso para puesta en marcha y validación de la máquina.

- Estimación de costes (capex + opex) para una máquina semiautomática adaptada a 8.000 p/h.

Una máquina de acabado en polvo para cabezas de fijación es un equipo diseñado para recubrir únicamente la parte visible o funcionalmente expuesta de elementos como tornillos, pernos, remaches o pasadores, logrando un acabado resistente y estético sin comprometer las tolerancias críticas como las roscas o superficies de asiento. Su funcionamiento se basa en un flujo de trabajo continuo o semiautomático que comienza con la alimentación y orientación de las piezas, normalmente a través de un sistema vibratorio que coloca cada elemento en la posición correcta para ser sujetado por un útil o jig que deja expuesta solamente la cabeza. Estos jigs están fabricados en materiales resistentes a altas temperaturas como acero inoxidable, aluminio anodizado y silicona técnica para las zonas de mascarado, y su diseño se adapta al tipo de cabeza de fijación, ya sea hexagonal, avellanada, cilíndrica o personalizada, permitiendo cambios rápidos para adaptarse a diferentes formatos sin tiempos muertos excesivos.

Una vez sujetas, las piezas avanzan hacia la cabina de aplicación de polvo, donde pistolas electrostáticas generan un campo de alto voltaje, normalmente entre 40 y 80 kV, que carga las partículas de pintura en polvo y las hace adherirse a la superficie metálica de la cabeza de fijación. El sistema está calibrado para maximizar la eficiencia de transferencia y evitar acumulaciones indeseadas en la rosca, lo que se logra tanto por la precisión del jig como por la orientación y distancia de las pistolas. La cabina incorpora un sistema de recuperación de polvo que utiliza ciclones y filtros de cartucho para recoger y reutilizar el material no adherido, minimizando desperdicio y coste operativo. De allí, las piezas pasan directamente al horno de curado, un túnel compacto con control PID que mantiene temperaturas constantes entre 160 y 200 °C durante 8 a 15 minutos según el tipo de polvo y el espesor de capa buscado, asegurando que las partículas se fundan y polimericen en una película uniforme, lisa y altamente resistente.

El horno cuenta con circulación forzada de aire caliente para garantizar la homogeneidad térmica, y su tamaño está calculado en función del ritmo de producción y el tiempo de permanencia requerido, mientras que la velocidad de la cinta o cadena de transporte se ajusta desde el panel de control. Tras el curado, las piezas pasan a una zona de enfriamiento con ventiladores de alto caudal, donde pueden manipularse sin riesgo de marcar el acabado, y en este punto pueden integrarse sistemas de inspección visual asistida por cámaras de alta resolución para detectar defectos de cobertura, falta de espesor o variaciones de color. La inspección puede complementarse con mediciones puntuales de espesor mediante equipos electromagnéticos y ensayos de adherencia o niebla salina cuando se requieren certificaciones específicas.

En cuanto a los consumibles, esta máquina utiliza pintura en polvo epoxi, poliéster, híbrida o de formulaciones especiales, seleccionada según el entorno de uso de la fijación. Para piezas expuestas a la intemperie, se prefieren recubrimientos de poliéster por su resistencia a rayos UV, mientras que para entornos industriales interiores se suelen usar epoxis por su dureza y resistencia química. El espesor típico de recubrimiento varía entre 30 y 80 micras dependiendo de los requisitos de protección y del tipo de fijación. El mantenimiento de la máquina incluye la limpieza diaria de la cabina y las boquillas, la inspección semanal de filtros y el control trimestral de los generadores de alto voltaje y sensores térmicos del horno. En la operación, los problemas más comunes como acumulación de polvo en roscas, cobertura insuficiente en bordes o variaciones de brillo se solucionan ajustando la posición de las pistolas, optimizando el enmascarado o calibrando temperatura y tiempo de curado. Con un diseño bien optimizado y personal capacitado, una máquina de este tipo puede alcanzar producciones de entre cinco mil y veinte mil piezas por hora con tasas de rechazo inferiores al uno por ciento y un aprovechamiento del polvo superior al setenta por ciento, todo ello en un espacio compacto que se integra fácilmente en líneas de producción existentes.

Si quieres puedo seguir con una descripción más extensa sobre cómo se dimensiona y calcula la capacidad de una de estas máquinas para un rango específico de fijaciones.

El dimensionamiento de una máquina de acabado en polvo para cabezas de fijación comienza con un análisis del tipo de piezas a procesar, el volumen de producción esperado y las condiciones de acabado requeridas. Se parte identificando el rango de dimensiones de las fijaciones, desde el diámetro mínimo de la cabeza hasta el máximo, así como la altura, el tipo de geometría (hexagonal, avellanada, cilíndrica, ranurada) y la cantidad de superficie a recubrir. Esta información determina el diseño de los jigs o soportes, la distancia y ángulo de las pistolas de aplicación, y el ancho de la cinta o cadena transportadora. En un caso típico, si se procesan tornillos M4 a M12 con cabeza hexagonal o avellanada, se diseñan jigs universales intercambiables con alojamientos precisos y elementos de silicona para cubrir la rosca, garantizando que el recubrimiento se aplique exclusivamente en la cabeza.

Una vez definido el útil, se calcula la cadencia de trabajo. Por ejemplo, si el cliente requiere una producción de diez mil piezas por hora y la máquina tiene una cinta de transporte con capacidad para colocar las fijaciones en filas de diez piezas separadas por un paso de diez centímetros, con una velocidad de línea de seis metros por minuto, se obtiene un flujo continuo que permite cumplir la demanda con margen para paradas breves de mantenimiento. Esta velocidad debe armonizarse con el tiempo de permanencia en la cabina de pintura, que a su vez depende del número de pistolas y de la cobertura que se pueda lograr en un solo paso. En líneas compactas, suelen instalarse entre dos y cuatro pistolas, cada una con su propio generador de alto voltaje y control independiente, lo que permite ajustar la intensidad y el patrón de aplicación según el formato de pieza.

El dimensionamiento del horno es un punto crítico, ya que el tiempo de curado exigido por el fabricante del polvo condiciona la longitud necesaria. Si el polvo requiere, por ejemplo, diez minutos a ciento ochenta grados centígrados, y la velocidad de línea es de seis metros por minuto, el horno deberá tener aproximadamente sesenta metros de recorrido térmico para cumplir la permanencia requerida, lo que en un diseño compacto se consigue mediante recirculación interna o configuración de serpentín que permite recorrer la longitud necesaria sin ocupar tanto espacio físico lineal. Este enfoque, sumado a un control PID preciso y a un flujo de aire bien distribuido, asegura que cada pieza reciba el mismo tratamiento térmico.

Otro elemento clave en el cálculo de capacidad es el sistema de recuperación de polvo. Cuanto más eficiente sea, menos necesidad habrá de recargar material y más estable se mantendrá la calidad del acabado. Los ciclones y filtros de cartucho de alta eficiencia pueden recuperar entre un setenta y un noventa por ciento del polvo no adherido, siempre que las tolvas se mantengan secas y limpias para evitar aglomeraciones. La facilidad de limpieza de la cabina también influye en la productividad, especialmente si se requiere cambio frecuente de color. Un diseño con superficies lisas, sin recovecos y con acceso rápido a boquillas y tolvas puede reducir el tiempo de cambio de color a menos de quince minutos, evitando pérdidas por mezcla de polvos.

En la estimación energética, se calcula el consumo del horno, que en equipos eléctricos puede oscilar entre 20 y 50 kW para líneas compactas, y el de los sistemas de aplicación, que generalmente es mucho menor, en torno a 1 a 3 kW por pistola. También se consideran los ventiladores de enfriamiento, los motores de transporte y los equipos de recuperación de polvo. En conjunto, una línea de este tipo para diez mil piezas por hora podría operar con un consumo total de entre 30 y 60 kW, dependiendo del aislamiento térmico del horno y de la eficiencia de sus resistencias o quemadores.

Finalmente, la capacidad real no solo depende de los cálculos teóricos, sino de factores como la habilidad de los operarios para mantener el flujo constante de piezas, la estabilidad del suministro de polvo, la temperatura y humedad del ambiente, y el control preventivo de desgaste en jigs, boquillas y filtros. Un equipo bien dimensionado, operado de forma continua y con mantenimiento planificado, puede mantener su rendimiento máximo con paradas mínimas y conservar la calidad de acabado constante durante largos periodos, lo que lo convierte en una herramienta de alta rentabilidad para fabricantes de fijaciones que buscan valor añadido en sus productos.

Si quieres, puedo continuar describiendo con detalle cómo se diseña el flujo interno de una máquina de este tipo para que sea realmente compacta sin sacrificar calidad ni capacidad.

Diseñar el flujo interno de una máquina compacta de acabado en polvo para cabezas de fijación exige que la secuencia de funciones —alimentación, enmascarado, aplicación, recuperación, curado, enfriado e inspección— esté organizada en distancias mínimas pero funcionales, con accesos de mantenimiento y control de contaminantes integrados de serie. Imagina una célula lineal con los elementos colocados en tándem y solapamientos diseñados para ahorrar longitud: el alimentador vibra y orienta justo delante de la estación de pick, que carga los jigs en la cadena; la cabina de aplicación está colocada inmediatamente después con una cámara corta pero con pistolas en multiángulo (dos a cuatro cabezales) que cubren cada pieza en un solo paso; el colector ciclónico y el módulo de filtrado van adosados lateralmente a la cabina para recoger in situ el polvo sobrante y devolverlo a la tolva de reciclaje, minimizando transporte interno de material. La salida de la cabina abre directamente al túnel de curado y este, a su vez, desemboca en la zona de enfriado; la inspección se sitúa a la salida del enfriador para permitir descarga y empaquetado inmediato. Para ahorrar superficie lineal se recurre a configuraciones “en U” o a túneles con serpentín interno de aire caliente que aumentan el tiempo efectivo de curado sin multiplicar metros de planta.

El dimensionado práctico se traduce en reglas simples: deja 0,6–1,0 m para la zona de alimentación/pick, 1,5–2,2 m para la cabina si incluye recuperación integrada, 3–6 m de “longitud térmica equivalente” para el curado (con diseños de recirculación que permiten compactar físicamente a 2–3 m), y 1–1,5 m para el enfriado y la estación de visión. En conjunto, una célula compacta bien diseñada puede caber entre 6 y 10 m de planta útil sin sacrificar rendimiento. Las conducciones de aire caliente y de extracción deben aislarse y canalizarse internamente: la recirculación del horno necesita un caudal calculado en función del volumen interno (por ejemplo, renovar 5–10 vol/min dentro del túnel) y un sistema de by-pass para purgas rápidas en cambios de color. Los ventiladores deben sobredimensionarse ligeramente (10–20 %) para compensar ensuciamiento de filtros y pérdidas por fugas.

La gestión del polvo es crítica en compactos: utiliza un ciclón para separación gruesa y filtros cartridge para retención fina con limpieza por pulsos inversos o sistema vibratorio para mantener flujo. Incluye agitador y tamiz simple en la tolva de retorno para desaglomerar partículas antes de reincorporarlas; una tolva con nivel mínimo y sensor de humedad evita recircular polvo contaminado. Para cambios de color rápidos diseña puertas y conductos con by-pass que permitan aislar la tolva y pasar a recogida externa durante limpieza, reduciendo la contaminación cruzada. Prefiere filtros con acceso frontal y bandejas extraíbles para mantenimiento en menos de 15 minutos.

El control térmico y de proceso se implementa con varios lazos PID: al menos uno para la recirculación principal del horno (entrada/salida), otro para el control de quemador/resistencias, y un tercer bucle para la velocidad de la cinta basado en la temperatura real dentro del túnel y la carga instantánea. Añade termopares PT100 en puntos críticos (entrada, centro y salida del túnel) y sensores redundantes para seguridad. El generador HV debe tener monitor de corriente, voltaje y disyuntor rápido, con corte automático si se detecta arco prolongado. Integra un HMI simple con recetas (voltaje, pulsos, velocidad, tiempo de curado, paso de jigs) que se puedan salvar por formato, de modo que el cambio entre familias sea reproducible.

Para accesos y mantenimiento, evita cavidades difíciles: puertas de servicio a ambos lados de la cabina y del horno, bandejas de tolva extraíbles y guías de pistola con acople rápido. Incluye iluminación interna y puntos de fijación para herramienta. Diseña los jigs con conectores y topes rápidos, y guarda en la propia máquina un portajigs para cambios rápidos. La ergonomía cuenta: la estación de carga y descarga debe quedar a 900–1100 mm de altura para evitar fatiga.

La seguridad y la normativa no se negocian: blindajes para HV, interlocks que corten HV al abrir puertas, extracción con monitor de contrapresión y alarmas visuales/sonoras. Implementa una rutina de purga y bloqueo de energía para mantenimiento y señalización clara de zonas calientes. Añade sensores de monóxido de carbono y presencia para cumplimiento de normativa local y prevención de riesgos laborables.

En cuanto a automatización y calidad, la visión artificial compacta suele consistir en una cámara con iluminación coaxial y algoritmos de detección de cobertura y brillo; para piezas pequeñas usa lentes macro y resolución alta. Complementa con medición aleatoria de espesor y registro automático en un log por lote. Integra alarmas y umbrales que detienen la línea y marcan la muestra para análisis si se exceden tolerancias.

Para la puesta en marcha, planifica una fase de validación con lotes piloto: 1) determinar receta óptima para cada polvo/forma de cabeza, 2) ajustar ángulos y voltajes para máxima TE sin arcos, 3) medir espesor y realizar pruebas de adherencia y corrosión, 4) cronometrar ciclos de cambio de color y limpiar, 5) ajustar lazo PID para estabilidad térmica. Documenta todo en hojas de receta y define mantenimiento preventivo (diario/semanal/mensual) con responsables asignados.

Si quieres, te pongo ahora un ejemplo numérico concreto (dimensiones, caudales de aire, potencias, tiempos y una tabla de receta) para un caso objetivo —dime el rango de tornillos (por ejemplo M3–M12) y producción objetivo (p. ej. 10.000 piezas/h) y te lo calculo al detalle.

Recubridora automática en polvo para tornillos pequeños

Una recubridora automática en polvo para tornillos pequeños es una célula industrial diseñada específicamente para aplicar y curar recubrimientos en polvo sobre las cabezas de fijación de pequeño diámetro manteniendo intactas las roscas y cotas funcionales. En su concepción se prioriza la precisión de posicionamiento, la minimización del enmascarado manual y la recuperación eficiente del polvo para reducir costes en piezas de bajo valor unitario pero alto volumen. El sistema recibe tornillos sueltos desde una tolva con vibrador orientador que alimenta un cargador neumático o robot compacto; el cargador deposita cada tornillo en un jig o soporte modular que lo sujeta dejando expuesta únicamente la cabeza. Los jigs están diseñados para cambios rápidos y suelen incorporar elementos de silicona o EPDM que protegen las roscas; para series muy pequeñas se emplea taping automático o fundas termorresistentes que se quitan tras el curado.

La cabina de aplicación integra pistolas electrostáticas de alta eficiencia dispuestas en ángulos estratégicos: habitualmente dos a cuatro cabezales por estación que permiten cubrir la cabeza en una sola pasada aun en geometrías complejas. El generador HV trabaja en rangos conservadores para piezas pequeñas —típicamente 30–70 kV con corrientes en µA— y el ajuste fino se realiza por receta para cada formato de cabeza y tipo de polvo. La distancia pistola–pieza es crítica: se optimiza entre 100 y 250 mm para maximizar la transferencia sin provocar arcos; en piezas minúsculas se prefieren boquillas de baja energía y patrones finos para evitar sobreacumulación en aristas. El sobrante de polvo se recoge por un sistema ciclónico con filtros cartridge y retorno a tolva con tamizado/agitación que evita aglomerados; para cambios frecuentes de color se incorpora una vía de derivación que facilita la limpieza y reduce contaminación cruzada.

El curado en túnel se dimensiona para tiempos cortos y control térmico preciso. Para polvos típicos (epoxi, poliéster o híbridos) el curado puede requerir entre 8 y 12 minutos a 160–200 °C; en líneas compactas esto se resuelve con túneles de recirculación térmica o con serpentín interior que aumentan la “longitud térmica” sin alargar la máquina. El control PID combinado con termopares distribuidos (entrada/medio/salida del túnel) y sensores redundantes asegura uniformidad y evita sobrecalentamientos que puedan deformar piezas pequeñas. La fase de enfriado emplea ventiladores con flujo dirigido para bajar rápidamente la temperatura y permitir manipulación sin marcar el acabado.

El control y la calidad se gestionan mediante PLC/HMI con recetas guardadas por referencia de pieza: voltajes, patrones de pulso, velocidades de cinta, tiempos y temperaturas. La inspección final incorpora visión artificial macro para comprobar cobertura y brillo; dado el tamaño reducido, la cámara usa óptica macro y resolución alta y puede detectar falta de cobertura, manchas o exceso de polvo que obstruya funcionalidad. Se complementa con muestreos periódicos de espesor con medidor coulomb o por inducción y ensayos de adherencia y niebla salina cuando proceda.

Para mantener la línea operativa y minimizar scrap, la ergonomía y accesibilidad son críticas: bandejas extraíbles en tolvas, acceso frontal a filtros y pistolas, guías de jigs con acople rápido y una estación de repuesto para jigs que permita cambios en menos de 10 minutos. El mantenimiento diario abarca limpieza de cabina y boquillas, revisión de niveles de tolva y comprobación visual del estado de los jigs; semanalmente se limpian filtros y se verifica el estado del generador HV; mensualmente se calibran termostatos y se revisan bombas/ventiladores.

Los problemas habituales en recubrimiento de tornillos pequeños incluyen acumulación de polvo en roscas y cavidades, variación de espesor en bordes y arcos en las pistolas. Las soluciones prácticas son optimizar enmascarado o añadir sopladores de aire antes de la cabina para eliminar polvo en zonas no deseadas, ajustar ángulos y número de pistolas para homogeneizar cobertura, controlar humedad en sala para reducir arcos y programar purgas de tolva y líneas entre colores. Para minimizar contaminación cruzada, conviene reservar una tolva por color cuando sean cambios frecuentes o implantar protocolos estrictos de purga y limpieza con ciclos estandarizados.

En rendimiento, una recubridora automática bien diseñada para tornillos pequeños puede manejar desde varios miles hasta decenas de miles de piezas por hora: por ejemplo, para tornillos M1–M4 en jigs de 10–20 unidades por paso, producciones de 8.000–20.000 p/h son alcanzables con dos pistolas y un túnel compacto; la eficiencia real dependerá de la densidad de empaquetamiento en los jigs, el tiempo de curado y la frecuencia de cambios de color. Desde el punto de vista energético, la mayor carga es el horno (20–50 kW en eléctricos para compactos de alta cadencia), mientras que aplicación y transporte son relativamente modestos (pocos kW).

En inversión, una estación semiautomática puede empezar en un rango económico para talleres pequeños, mientras que una célula totalmente automática con alimentación vibratoria, robot pick-and-place, recuperación avanzada y visión integrada incrementa el capex pero reduce coste por pieza en series altas. La decisión entre semi y totalmente automática viene marcada por el volumen, la diversidad de formatos y la necesidad de cambios rápidos de color.

Si quieres que lo convierta en un plano conceptual con dimensiones y potencias calculadas para un caso concreto (por ejemplo tornillos M3–M8 y 10.000 p/h), o una lista de materiales (BOM) y recetas de ajuste (voltaje, distancia, tiempo de curado) para un polvo específico, dime el rango de tornillos y la producción objetivo y lo calculo al detalle.

Tomando como caso práctico un objetivo de producción de 10.000 tornillos por hora (gama M3–M8) se puede convertir ese requerimiento en valores concretos para diseñar la recubridora automática de manera compacta y reproducible. Diez mil piezas por hora son 166,666… piezas por minuto; si la portadora (cadena o cinta con jigs) aloja en promedio 100 fijaciones por metro lineal, la velocidad de avance necesaria para alcanzar la cadencia es 166,666… / 100 = 1,666666… metros por minuto. Con un tiempo de curado requerido por la formulación típica del polvo de 10 minutos, la “longitud térmica” necesaria sería 1,666666… m/min × 10 min = 16,666666… metros de recorrido térmico equivalente.

Para mantener la máquina físicamente compacta se recurre a túneles con recirculación y serpentines internos: un diseño que consiga empaquetar térmicamente esa longitud en un factor 4 de compactación daría una longitud física aproximada del túnel de curado de 16,666666… / 4 = 4,166666… metros, es decir, alrededor de 4,1–4,3 m de túnel físico. Sumando las zonas de alimentación/pick (0,6–1,0 m), cabina de aplicación con recuperación (1,5–2,2 m) y enfriado/visión/descarga (1–1,5 m), el conjunto de la célula cabe cómodamente en un módulo de planta entre 7 y 10 metros de longitud total útil si se hace un diseño cuidado de solapamientos y de canalizaciones internas.

Para la aplicación en sí, una configuración práctica es disponer 3 pistolas electrostáticas orientadas en multiángulo (por ejemplo: dos a 45° y una cenital) con generador HV único o generadores independientes para poder afinar la receta por zona; para tornillos pequeños es habitual trabajar en el rango 30–70 kV y corrientes en el orden de µA, con distancia pistola–pieza optimizada entre 100 y 220 mm según el diámetro y el patrón de boquilla elegido. Con tres pistolas bien ajustadas y un jig que exponga únicamente la cabeza, la cobertura homogénea se consigue en una sola pasada en la mayoría de geometrías M3–M8, eliminando la necesidad de pasar varias veces por cabina y mejorando la TE (transfer efficiency).

En cuanto a recuperación, un ciclón para separación gruesa seguido de filtros cartridge con limpieza por pulso y una tolva con agitador y tamiz permiten recuperar entre un 70 y un 90 % del polvo sobrante si se evita la humedad y la contaminación por aceite; para cambios de color frecuentes se diseña una vía de derivación que permita aplicar la purga y, si es necesario, alimentar la recogida a contenedores separados para limpieza, reduciendo así la contaminación cruzada. El horno se dimensiona energéticamente según aislamiento y capacidad; para una línea compacta de alta cadencia es razonable prever entre 20 y 40 kW de potencia térmica (valores típicos de compactos eléctricos), lo que implica que la instalación eléctrica del local debe contemplar esta potencia punta y un margen para ventiladores y bombas (otros 3–6 kW). Los motores de transporte y el generador HV son cargas pequeñas en comparación (1–3 kW por pistola más el PLC/HMI).

El control de proceso se apoya en recetas guardadas en el HMI/PLC que incluyen: voltaje de pistola y modo (continua/pulso), frecuencia de pulso si aplica, distancia y patrón de boquilla, número de pistolas activas, velocidad de línea, setpoints de PID del horno (entrada/centro/salida) y parámetros de filtración/recuperación. En producción se deben validar al menos tres recetas por cada diámetro-cabeza: una receta “estándar” de producción, una “baja” para acabado fino y una “rápida” para lotes de prueba. Para inspección y control de calidad conviene una cámara macro con iluminación coaxial y resolución alta que detecte falta de cobertura, manchas o acumulaciones, complementada por muestreos aleatorios con medidor de espesor (inducción o coulomb) y ensayos de adherencia y salt-spray en lotes de referencia. El diseño de jigs recomienda aluminio anodizado o acero inoxidable para la carcasa con topes y bujes de silicona/EPDM en las zonas de enmascarado; los jigs deben ser modulares, con acoplamientos rápidos y almacenamiento integrado en la propia máquina para reducir tiempos de cambio (<10 minutos objetivo). Para minimizar problemas habituales hay que controlar ambiente (humedad relativa baja para reducir arcos), incluir sopladores de aire seco antes de la cabina para eliminar polvo en roscas y planificar protocolos de purga y limpieza en cambios de color.

En mantenimiento, la rutina diaria incluirá limpieza rápida de cabina y boquillas, verificación de nivel y humedad en tolva; semanalmente limpieza de cartridges y comprobación de agitador; mensualmente calibración de termopares y revisión del generador HV. En costes, una estación semiautomática bien equipada para este rango (vibrador/orientador, pick station, cabina con recuperación, horno recirculado compacto, visión y control PLC) suele situarse en la horquilla baja-medio del mercado para equipos industriales (varía por país y opciones) y amortiza mejor cuanto mayor sea la cadencia y la estabilidad en la mezcla de colores. Si quieres, sobre esta base puedo generar ahora una lista de materiales orientativa (BOM) con especificaciones y potencias, un plano conceptual con cotas (en metros) o recetas de ajuste concretas por tipo de polvo (por ejemplo receta para polvo poliéster mate a 40 µm para M3–M8). ¿Cuál de esas tres continúo sin preguntar más?

Aquí tienes una lista de materiales orientativa (BOM) para una recubridora automática en polvo compacta, diseñada para tornillos M3–M8 con producción de 10.000 piezas/hora, enfocada en eficiencia y calidad, junto con sus especificaciones técnicas y consumos aproximados:

1. Sistema de alimentación y orientación

- Tolva vibratoria de acero inoxidable con control de frecuencia y amplitud, capacidad para 50 kg, frecuencia ajustable 20–60 Hz.

- Alimentador neumático pick-and-place, velocidad ajustable, con sistema de sensores ópticos para detección y rechazo de piezas mal orientadas.

- Jigs intercambiables para tornillos M3, M4, M5, M6, M8 fabricados en aluminio anodizado con topes de silicona EPDM, con sistema de fijación rápida y referencia de posición.

- Estación de carga manual o robot semiautomático (según presupuesto).

2. Cabina de aplicación de polvo

- 3 pistolas electrostáticas HV, con voltaje ajustable entre 30 y 70 kV, corriente pico 50 µA, boquillas de patrón fino (spray angle 60°).

- Generador HV compacto, con monitor de corriente y voltaje, protección contra arco y corte automático.

- Sistema ciclónico de separación gruesa en acero inoxidable con ciclón de alta eficiencia (>90%).

- Filtros cartridge con limpieza por pulsos inversos, área filtrante total aprox. 15 m², accesibles frontalmente para mantenimiento.

- Tolva de retorno con agitador vibratorio y tamiz para polvo reciclado, capacidad 30 kg.

3. Horno de curado

- Túnel de curado eléctrico con aislamiento de lana mineral, longitud física ~4,2 m, sección 0,5 m x 0,5 m.

- Elementos calefactores de resistencia tubular, potencia total 35 kW.

- Ventiladores de recirculación de aire caliente, caudal 600 m³/h, con regulación variable.

- Control PID con sensores PT100 (entrada, centro, salida).

- Panel HMI con interfaz para recetas y alarmas.

4. Zona de enfriamiento e inspección

- Ventiladores de enfriamiento forzado, caudal total 1000 m³/h, con ductos de salida directa.

- Estación de inspección visual con cámara macro 5 MP, iluminación coaxial LED regulable.

- Software básico de análisis para detección de defectos (falta de cobertura, manchas).

5. Transporte y estructura

- Cinta transportadora modular de acero inoxidable, ancho 300 mm, velocidad variable 0–3 m/min.

- Cadena porta-jigs con capacidad para 100 piezas/m lineal.

- Estructura modular de acero pintado con acceso frontal y lateral.

6. Control y automatización

- PLC compacto con módulos de entradas/salidas digitales y analógicas.

- HMI táctil 7” para manejo de parámetros, recetas y estado.

- Sensores de nivel para tolvas, humedad para polvo.

- Interruptores de seguridad y bloqueos para mantenimiento.

7. Otros consumibles y repuestos

- Boquillas de pistola de repuesto (juego de 3).

- Kits de limpieza para pistolas y filtros.

- Gomas de jigs de silicona EPDM (pares de repuesto).

Consumo eléctrico estimado total

- Horno: 35 kW.

- Pistolas y generador HV: 3 kW.

- Ventiladores: 3 kW.

- Transporte y auxiliares: 2 kW.

- Total aproximado: 43 kW.

Este BOM es una referencia orientativa, diseñada para una línea compacta con alta eficiencia de transferencia de polvo y recupero, cambios moderados de color y buena automatización sin robótica pesada. La selección de materiales y marcas específicas dependerá del proveedor y requerimientos locales.

Si quieres, puedo preparar ahora un plano conceptual con dimensiones aproximadas y disposición de estos componentes en planta, o bien detallar recetas típicas para polvo poliéster mate o epoxi para tornillos M3–M8.

Imaginando ahora el plano conceptual de una recubridora automática en polvo para tornillos pequeños con las características del BOM previamente descrito, la máquina se organiza linealmente con un diseño compacto que aprovecha el espacio para optimizar flujo y mantenimiento. En la parte inicial se ubica la tolva vibratoria, que alimenta constantemente el alimentador neumático o robot semiautomático encargado de colocar los tornillos individualmente en los jigs modulares, los cuales están anclados a una cadena transportadora con capacidad para 100 piezas por metro lineal y un ancho suficiente para mantener la estabilidad durante el transporte. La estación de carga está diseñada para que el operario pueda realizar cambios rápidos de jigs, con acceso frontal ergonómico a 900–1100 mm de altura, facilitando la manipulación sin esfuerzo excesivo.

Desde esta zona, la cadena avanza hacia la cabina de aplicación, un recinto cerrado de aproximadamente 1,8 a 2,2 metros de longitud donde se encuentran las tres pistolas electrostáticas ubicadas estratégicamente: dos en los laterales en ángulo de 45 grados para cubrir las caras de la cabeza del tornillo y una en la parte superior para lograr una cobertura completa en una sola pasada. La cabina está equipada con un sistema ciclónico para separar el polvo sobrante, conectado a un filtro cartridge accesible desde el frente para un mantenimiento sencillo y rápido. El polvo recuperado se acumula en una tolva con agitador y tamiz que evita aglomeraciones, listo para ser reciclado.

La salida de la cabina se conecta inmediatamente al horno de curado, que mide aproximadamente 4,2 metros de longitud física con un interior aislado térmicamente para evitar pérdidas de calor. El túnel cuenta con ventiladores que recirculan el aire caliente a un caudal de 600 metros cúbicos por hora, asegurando uniformidad térmica. En el interior se colocan sensores PT100 distribuidos para monitorear temperatura en distintos puntos y un controlador PID regula las resistencias eléctricas para mantener la temperatura constante entre 160 y 200 °C durante el tiempo de permanencia, que en este caso es de 10 minutos. La velocidad de la cadena transportadora está ajustada a alrededor de 1,6 a 1,7 metros por minuto para cumplir con la producción objetivo sin comprometer el curado.

A continuación, la cadena pasa por la zona de enfriamiento que cuenta con ventiladores de alto caudal que reducen la temperatura de las piezas para que puedan manipularse sin riesgo de daños en el recubrimiento. En la salida de esta área se encuentra la estación de inspección visual, donde una cámara macro de alta resolución y una iluminación coaxial LED permiten detectar defectos de cobertura, manchas o excesos de polvo. El sistema está conectado a un software básico de análisis que alerta al operario en caso de detectar anomalías, permitiendo tomar acciones correctivas inmediatas.

Finalmente, la zona de descarga queda ergonómicamente dispuesta para que el operario retire las piezas con facilidad y realice el empaque o traslado a procesos posteriores. Toda la estructura está montada sobre un bastidor modular de acero pintado, con acceso lateral y frontal para mantenimiento de componentes críticos como filtros, boquillas, y sensores. El cuadro eléctrico y el PLC/HMI están ubicados en un armario lateral que ofrece protección y fácil acceso para ajustes de parámetros, gestión de recetas y supervisión de alarmas.

Este diseño compacto de aproximadamente 7 a 10 metros de longitud total aprovecha al máximo el espacio disponible y facilita el mantenimiento y la operación con personal reducido. La integración de recuperación de polvo y control automático reduce desperdicios y asegura un acabado consistente en lotes altos y con cambios de color moderados. La ergonomía, seguridad y facilidad de acceso son clave para mantener la productividad y minimizar tiempos de parada no planificados.

Si deseas, puedo también preparar ahora un ejemplo detallado de receta para el proceso de aplicación y curado, con valores típicos de voltaje, corriente, tiempo y temperatura para un polvo poliéster mate aplicado a tornillos M3–M8, o bien continuar con recomendaciones para puesta en marcha y validación de la máquina.

Para la receta típica de aplicación y curado de polvo poliéster mate en tornillos M3–M8, se establecen parámetros que aseguren un recubrimiento uniforme, adherente y con las propiedades deseadas de dureza, resistencia química y estética. El polvo poliéster mate se caracteriza por su buena resistencia a la intemperie, acabado no brillante y flexibilidad moderada, ideal para tornillos que pueden estar expuestos a ambientes exteriores o industriales.

En la estación de aplicación, se configura el generador de alto voltaje para trabajar en un rango de 40 a 60 kV, ajustando la corriente de salida a valores entre 30 y 50 µA para evitar arcos o acumulaciones excesivas de polvo, dada la pequeña superficie de la cabeza. La distancia pistola–pieza se mantiene entre 120 y 180 mm, optimizando la transferencia de carga sin perder uniformidad ni generar puntos secos o sobreacumulados. Se emplean tres pistolas distribuidas en ángulos: dos a 45° laterales y una cenital, con boquillas de patrón ancho (60°) para asegurar cobertura total en una pasada.

La velocidad de la cinta transportadora se ajusta a aproximadamente 1,65 metros por minuto, lo que, en conjunción con la longitud térmica del túnel, asegura un tiempo de permanencia de curado de 10 minutos. El horno está programado para mantener una temperatura constante de 180 °C, monitorizada mediante sensores PT100 ubicados en entrada, centro y salida. El controlador PID regula la potencia de las resistencias eléctricas, asegurando estabilidad térmica y evitando picos que puedan deformar o alterar la película de polvo.

Tras el curado, la fase de enfriamiento rápida con ventiladores mantiene la temperatura de las piezas por debajo de 40 °C antes de la inspección visual. La cámara macro realiza análisis en tiempo real, detectando defectos como ausencia de recubrimiento, acumulación irregular o presencia de partículas extrañas, enviando alertas al operario para intervención inmediata.

Para mantener la calidad, la rutina incluye muestreos periódicos (cada 2 horas) con medidores de espesor electromagnéticos o coulomb, esperando un espesor medio de recubrimiento de 35 a 45 micras, ajustable según requerimientos específicos. Se realizan pruebas de adherencia (corte en cruz con cinta adhesiva) y niebla salina en lotes representativos semanalmente para asegurar la resistencia a la corrosión y la integridad del recubrimiento.

El polvo poliéster mate utilizado es formulado para curar entre 160 y 200 °C, con tiempo de fusión y polimerización optimizados para piezas pequeñas, garantizando buena resistencia al rayado y estabilidad de color. Se recomienda mantener la humedad relativa en la sala por debajo del 50 % para minimizar formación de arcos durante la aplicación.

En ajustes finos, se pueden variar voltaje y distancia para adaptarse a diferentes geometrías de cabeza y mejorar la transferencia en piezas avellanadas o con perfiles complejos. Para cambios de color, la línea debe programar ciclos de purga en tolva y filtros con agua caliente o aire comprimido, asegurando limpieza rápida y sin contaminación.

Finalmente, la puesta en marcha de la máquina debe incluir una fase de validación con lotes piloto, ajustes iterativos de receta, mediciones de espesor y adherencia, y establecimiento de procedimientos operativos estándar para mantenimiento y control de calidad, documentando todo para garantizar reproducibilidad y trazabilidad en producción.

Si quieres, ahora puedo ayudarte a elaborar un plan detallado de puesta en marcha, con cronograma de actividades, puntos críticos de control y listas de chequeo para garantizar una integración óptima de la recubridora en polvo en tu línea de producción. ¿Quieres que continúe con eso?

Unidad de recubrimiento en polvo para piezas de tornillería

Una unidad de recubrimiento en polvo para piezas de tornillería es un sistema industrial diseñado para aplicar recubrimientos protectores y estéticos en polvo sobre componentes de fijación como tornillos, tuercas, pernos y otros elementos similares. Estas unidades se enfocan en cubrir las superficies visibles o expuestas, principalmente las cabezas, sin afectar zonas funcionales como las roscas, asegurando la protección contra corrosión, desgaste y mejorando la apariencia final.

El proceso comienza con la alimentación automatizada o semiautomatizada de las piezas, que pueden estar sueltas o en bandejas, y su correcta orientación mediante vibradores o sistemas neumáticos para que cada pieza se coloque adecuadamente en jigs o portapiezas que permiten el enmascarado parcial. Estos jigs están diseñados para proteger las zonas no deseadas de recubrimiento, como las roscas, mediante materiales resistentes al polvo y al calor, como silicona o EPDM, garantizando una cobertura precisa únicamente en las áreas deseadas.

La unidad incorpora una cabina cerrada donde se realiza la aplicación electrostática del polvo. Pistolas especializadas cargan eléctricamente las partículas del polvo para que se adhieran uniformemente a la superficie metálica. El sistema de alto voltaje puede ajustarse para adaptarse a diferentes tipos de piezas y tamaños, optimizando la eficiencia de transferencia y evitando acumulaciones o defectos. El polvo sobrante es recogido por sistemas de filtración que permiten su reutilización, reduciendo costos y desperdicios.

Después de la aplicación, las piezas avanzan hacia un horno de curado, donde el polvo se funde y polimeriza formando una película continua, resistente y duradera. El horno puede ser eléctrico o de combustión, con control preciso de temperatura y tiempo para garantizar la calidad del recubrimiento sin deformar las piezas. A continuación, las piezas pasan por una zona de enfriamiento antes de ser inspeccionadas mediante sistemas visuales o manuales para detectar defectos o irregularidades en el recubrimiento.

El diseño de la unidad considera aspectos ergonómicos, de seguridad y mantenimiento para facilitar la operación y garantizar la continuidad productiva. Sistemas de control automatizados permiten la gestión de parámetros como voltaje, temperatura, velocidad de transporte y ciclos de limpieza, además de ofrecer recetas predefinidas para diferentes tipos de piezas y recubrimientos.

Las unidades de recubrimiento en polvo para piezas de tornillería se adaptan a producciones desde pequeños lotes manuales hasta líneas automáticas de alta cadencia, siendo una solución eficiente para agregar valor y protección a elementos metálicos utilizados en múltiples industrias como la automotriz, construcción, maquinaria industrial y electrodomésticos.

La unidad de recubrimiento en polvo para piezas de tornillería se configura habitualmente en módulos integrados que combinan alimentación, aplicación, curado y recuperación, optimizando espacio y recursos para adaptarse a las necesidades de producción específicas. En la fase inicial, la alimentación puede ser mediante tolvas vibratorias que orientan y dosifican los tornillos o piezas sueltas hacia un sistema de pick-and-place, que las deposita en jigs especialmente diseñados para exponer sólo las zonas a recubrir. Estos jigs cuentan con insertos de silicona o EPDM que protegen las roscas y otras zonas sensibles para evitar contaminación por polvo y asegurar la funcionalidad mecánica.

La cabina de aplicación es un espacio cerrado equipado con pistolas electrostáticas de alta eficiencia, que aplican el polvo con voltajes ajustables típicamente entre 30 y 70 kV y corrientes en microamperios, dependiendo del tamaño y forma de las piezas. La configuración de las pistolas suele ser múltiple y en ángulos estratégicos para cubrir completamente las cabezas o superficies visibles en una sola pasada, aumentando la productividad y uniformidad del recubrimiento. El polvo sobrante es recogido mediante un sistema ciclónico y filtros cartridge con limpieza automática, permitiendo su reciclaje y minimizando pérdidas y contaminación cruzada, fundamental en líneas con cambios frecuentes de color.

Tras la aplicación, las piezas avanzan a través de un horno de curado con aislamiento térmico, donde el polvo se funde y polimeriza formando una película continua. El tiempo y la temperatura de curado son críticos para garantizar la adherencia, dureza y resistencia del recubrimiento sin comprometer las dimensiones ni propiedades del tornillo. Estos parámetros suelen estar controlados por sistemas PID con sensores de temperatura distribuidos en entrada, centro y salida del túnel, y el transporte se ajusta para asegurar el tiempo de permanencia requerido, que típicamente varía entre 8 y 12 minutos a temperaturas de 160 a 200 °C según el tipo de polvo.

Una zona de enfriamiento posterior reduce rápidamente la temperatura de las piezas para permitir su manipulación sin dañar el acabado. La inspección puede realizarse mediante sistemas de visión artificial que detectan defectos de recubrimiento, o de forma manual según la escala y presupuesto, asegurando que sólo las piezas conformes pasen a la siguiente etapa o embalaje. El control automático mediante PLC y HMI permite almacenar recetas para diferentes formatos y colores, facilitar la configuración rápida y mantener la trazabilidad del proceso.

El mantenimiento se planifica con accesos ergonómicos para limpieza de cabinas, cambio de filtros y boquillas, además de inspección periódica del generador HV y calibración de sensores. La seguridad se garantiza con interlocks que desactivan la alta tensión al abrir puertas, sistemas de extracción para evitar acumulación de polvo en suspensión y señalización visual y auditiva para alertar de condiciones anómalas.

Este tipo de unidad es versátil, adecuada tanto para producciones medias como altas, y se adapta a la diversidad de piezas en el mercado, desde tornillos pequeños para electrónica hasta pernos grandes para maquinaria industrial, ofreciendo un recubrimiento duradero, estético y funcional que mejora la vida útil y apariencia de las piezas.

Si quieres, puedo ayudarte a describir en detalle alguna etapa del proceso, como la selección de materiales para jigs, el diseño de la recuperación de polvo o el dimensionamiento energético de la unidad.

Para optimizar el rendimiento y la eficiencia de una unidad de recubrimiento en polvo para piezas de tornillería, es fundamental prestar atención a varios aspectos técnicos y operativos que impactan directamente en la calidad del recubrimiento, el consumo energético y la productividad. Uno de los factores más importantes es el diseño y materialidad de los jigs o portapiezas. Estos deben ser fabricados en materiales resistentes al calor, a la abrasión y a la corrosión, como aluminio anodizado o acero inoxidable con insertos de silicona o EPDM que faciliten el enmascarado parcial sin dañar las piezas. Además, deben ser modulares y de fácil extracción para permitir cambios rápidos entre diferentes formatos de tornillos, minimizando tiempos muertos en la línea.

El sistema de alimentación debe ser capaz de manejar distintos tamaños y tipos de piezas sin generar atascos ni daños. Las tolvas vibratorias con control ajustable de frecuencia y amplitud garantizan un flujo constante y orientado hacia el sistema pick-and-place o robot compacto que coloca cada pieza en su jig. Los sensores ópticos o de proximidad monitorean la correcta posición para evitar errores y paradas no programadas. En líneas de alta cadencia, se suele optar por sistemas robotizados que aumentan la precisión y velocidad.

La cabina de aplicación debe contar con pistolas electrostáticas que ofrezcan ajustes precisos de voltaje y corriente para adaptarse a la geometría y tamaño de cada pieza. La elección del tipo de boquilla y el ángulo de pulverización es crucial para maximizar la eficiencia de transferencia y evitar acumulaciones que puedan provocar defectos o desperdicio de polvo. La recuperación de polvo mediante ciclones y filtros cartridge es esencial para reducir costos y minimizar impacto ambiental; estos sistemas deben incluir mecanismos de limpieza automática como pulsos inversos para mantener rendimiento constante y evitar obstrucciones.

El túnel de curado representa una parte crítica del proceso. Su aislamiento térmico debe ser de alta calidad para evitar pérdidas energéticas y mantener la temperatura uniforme. Los ventiladores de recirculación garantizan la homogeneidad térmica y la regulación mediante controladores PID ajusta la potencia de los elementos calefactores para evitar fluctuaciones que puedan afectar la calidad del acabado. La longitud y velocidad de la cinta transportadora se dimensionan para asegurar el tiempo de curado adecuado según las especificaciones del polvo, balanceando producción y calidad.

La zona de enfriamiento, aunque a veces subestimada, es vital para asegurar que las piezas alcancen una temperatura segura para su manipulación sin comprometer la integridad del recubrimiento. Los ventiladores deben ofrecer un caudal suficiente para acelerar el enfriamiento sin provocar acumulación de polvo o contaminación. La inspección visual, asistida o automatizada, garantiza la detección temprana de defectos, facilitando la corrección inmediata y evitando reprocesos.

El sistema de control automatizado centraliza la gestión de todos los parámetros, desde el voltaje y frecuencia de las pistolas, la velocidad de la línea, la temperatura y tiempos de curado, hasta la limpieza y mantenimiento preventivo. Las recetas almacenadas permiten reproducir configuraciones precisas para diferentes tipos de piezas y colores, asegurando consistencia y facilitando el entrenamiento de operadores. Los interlocks de seguridad y sistemas de extracción reducen riesgos para el personal y evitan paradas imprevistas.

En términos de mantenimiento, es recomendable establecer rutinas claras para la limpieza diaria de la cabina, revisión y reemplazo de filtros, calibración periódica de sensores y generadores, y revisión mecánica de sistemas de transporte y alimentación. La capacitación del personal en manejo seguro y correcto de la unidad maximiza su vida útil y rendimiento.

En conjunto, una unidad de recubrimiento en polvo bien diseñada y operada permite obtener piezas de tornillería con acabados de alta calidad, resistentes y estéticamente uniformes, optimizando costos y tiempos, y adaptándose a los variados requerimientos del mercado industrial actual.

Para implementar un cronograma de mantenimiento efectivo en una unidad de recubrimiento en polvo para piezas de tornillería, es necesario definir tareas diarias, semanales, mensuales y anuales que aseguren la continuidad operativa, la calidad del recubrimiento y la seguridad del sistema. El mantenimiento preventivo es fundamental para evitar paradas imprevistas y garantizar la vida útil de los componentes críticos.

En el mantenimiento diario se incluye la limpieza de la cabina de aplicación para evitar acumulación de polvo que pueda afectar la calidad y la eficiencia electrostática. Se revisan las boquillas de las pistolas, asegurando que no estén obstruidas o dañadas, y se limpian si es necesario con herramientas especiales o aire comprimido. Se verifica el nivel y la condición del polvo en las tolvas, asegurando que no haya humedad ni contaminación que puedan afectar la aplicación. También se inspeccionan visualmente los filtros cartridge y ciclónicos para detectar signos de saturación o daño.

Cada semana se realiza una limpieza más profunda de los filtros cartridge mediante pulsos de aire inverso y se revisan los sistemas de recuperación y tamizado del polvo reciclado, asegurando que los agitadores funcionen correctamente y que no haya acumulaciones o bloqueos. Se comprueba el estado del generador de alto voltaje, verificando que las conexiones estén firmes y que no haya indicios de desgaste o corrosión. Se inspeccionan los sensores de temperatura y humedad para garantizar mediciones precisas.

El mantenimiento mensual contempla la calibración de los sensores PT100 de temperatura, asegurando que el control del horno se mantenga dentro de los rangos óptimos. Se revisan las resistencias eléctricas y los ventiladores de recirculación para detectar vibraciones, ruidos anómalos o pérdida de eficiencia. Se inspecciona la estructura mecánica de la cinta transportadora y los jigs para detectar desgaste o deformaciones que puedan afectar el posicionamiento y la calidad del recubrimiento.

Anualmente se programa una revisión integral que incluye la inspección eléctrica completa, pruebas de aislamiento, actualización de software del PLC/HMI si procede, y la posible sustitución de componentes que hayan alcanzado su vida útil recomendada. Se evalúa también la eficiencia del sistema de recuperación de polvo y se realiza mantenimiento preventivo a fondo en tolvas y filtros.

Además del cronograma, es importante implementar listas de chequeo para cada tarea, asignar responsables y registrar todas las actividades realizadas en un sistema de gestión documental que permita trazabilidad y análisis de fallos. La capacitación continua del personal en operación, mantenimiento y seguridad complementa este enfoque preventivo, promoviendo una cultura de calidad y eficiencia.

Para optimizar la línea según diferentes volúmenes de producción, es recomendable ajustar parámetros como la velocidad de la cinta transportadora, el número y potencia de pistolas activas, y la capacidad de las tolvas y filtros según la demanda. En producciones bajas, se puede optar por modos de operación con menor consumo energético y ciclos más largos para mejorar la calidad; en producciones altas, se priorizan velocidades mayores y sistemas de recuperación robustos para mantener el ritmo sin perder eficiencia.

Para diseñar un plan específico de optimización de la unidad de recubrimiento en polvo según rangos de producción, es fundamental adaptar tanto los parámetros operativos como la configuración física y el mantenimiento para maximizar la eficiencia sin comprometer la calidad del acabado. Por ejemplo, en producciones pequeñas (menos de 2.000 piezas por hora), es recomendable operar con velocidades de línea reducidas, generalmente entre 0,5 y 1 metro por minuto, para permitir un curado más pausado que garantice adherencia óptima y acabado uniforme, especialmente cuando se trabaja con polvos de formulaciones especiales o acabados finos. En estos casos, la recuperación de polvo puede ser menos crítica, y se puede priorizar la simplicidad operativa con configuraciones semiautomáticas y menor número de pistolas activas.

Para producciones medias (entre 2.000 y 10.000 piezas por hora), se puede incrementar la velocidad de transporte hasta 1,5–2 metros por minuto, aumentando el número de pistolas en cabina a tres o cuatro para mantener cobertura en una pasada y asegurar la eficiencia de transferencia. La recuperación de polvo y filtración debe estar bien dimensionada para evitar pérdidas y garantizar limpieza rápida en cambios de color frecuentes. El sistema de control automatizado juega un papel clave para gestionar las recetas y asegurar estabilidad en la producción.